主要特点:自动上下料,功能丰富,自动报表

有图晶圆关键尺寸及套刻量测系统是一款集成高精度平面尺寸检测和亚纳米级表面3D形貌测量的光学检测仪器,同时满足大范围多区域的高精度全自动检测,优异的重复性及效率有效减少人为误差及人员投入。

它采用高分辨率光学镜头,结合高精度图像分析算法,并融入一键闪测原理,CNC模式下,只需按下启动键,仪器即可根据工件的形状自动定位测量对象、匹配模板、测量评价、报表生成,真正实现一键式快速*测量。

同时具备白光干涉扫描系统,3D 建模算法等对器件表面进行非接触式扫描并建立表面3D图像,能够对芯片Z向实现微纳尺度的3D扫描和重建,精确测量表面的高度轮廓尺寸;全自动上下料平台,配置扫描枪,高效实现产线全自动化生产。

全自动晶圆检测机可广泛应用于芯片、半导体制造及封装工艺检测、精密配件、光学加工、微纳材料及制造、MEMS器件等超精密加工行业。

1、配置自动上下料平台;

2、配置高精度上下料方式,实现产线高自动化程度;

1、可设定三种权限模式:Operater、Engineer、Administrator便于管理操作;

2、可与客户生产数据管理系统连接,便于数据的管理分析;

3、测量现场立即评价测量尺寸偏差,一键生成统计分析、检测结果报告等;

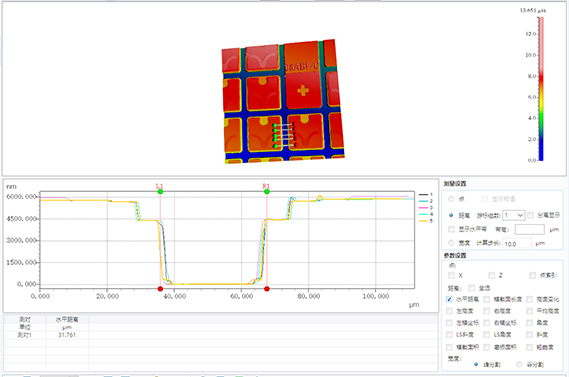

1、软件分为两大部分,其中平面轮廓尺寸的影像测量方式分为测量设定、单件测量、CNC测量、自动测量、统计分析五大功能模块,而3D轮廓尺寸的白光干涉成像方式分为测量设定、数据处理和分析工具等三个步骤,其中可预配置数据处理和分析工具,实现一键测量与分析。

2、平面轮廓尺寸影像测量模块提供多达80种提取分析工具、包括【特征提取】工具(如*值点、中心线圆弧、峰值圆等),【辅助工具】(如任意点线圆、拟合直线、拟合圆、切线、内切圆等),【智能标注】工具,【形位公差】工具,特殊【应用工具】(如倒角、圆角、节距距离、节距角度、圆径十字、槽孔、螺纹、弹簧、密封圈等);而3D测量模块提供粗糙度、台阶高、距离测量、孔洞体积等2D/3D分析工具。

3、自动输出SPC分析报告,可输出统计值(如CA、PPK、CPK、PP等)及控制图(如均值与极差图、均值与标准差图、中位数与极差图、单值与移动极差图)。

|  |

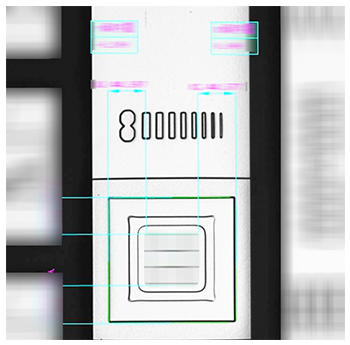

在晶圆制造时,黄光站将Wafer光刻、曝光显影后会进行套刻的偏移量测量,将测量的数据反向导入补偿至光刻机内,优化晶圆光刻工艺稳定性以达到客户对产品的需求。 | |

|  |

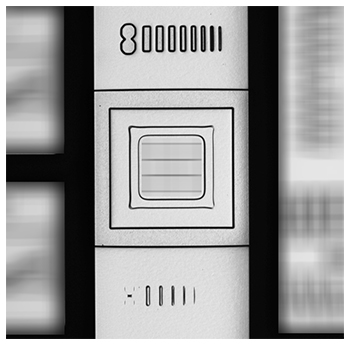

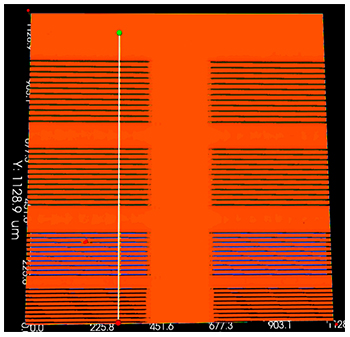

在Wafer制造时,多道工序会对Die的关键外形尺寸进行把控,SuperView软件自动捕捉Die特征边缘,同时进行高效*测量,帮助客户在更短的时间内,达到更高的良率,维持良率的稳定性。 | |

|  |

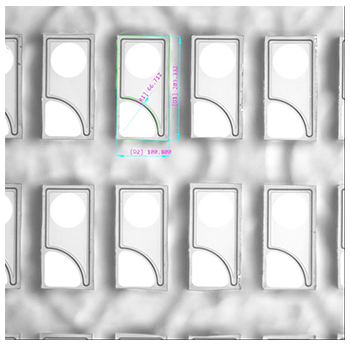

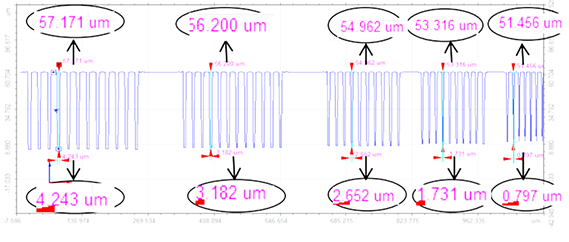

Wafer制造时,前道黄光工序后需要测量芯粒下底槽间的宽度来确定各芯粒间的偏移量是否合格,自动选取多条抛线得到稳定平均值,从而调整曝光机参数以达到工艺要求。 | |

|  |

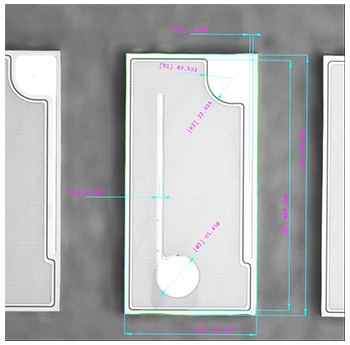

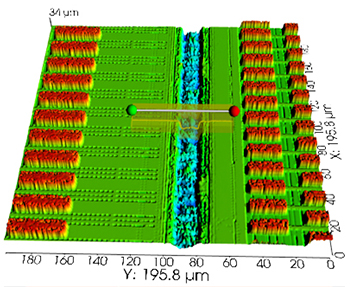

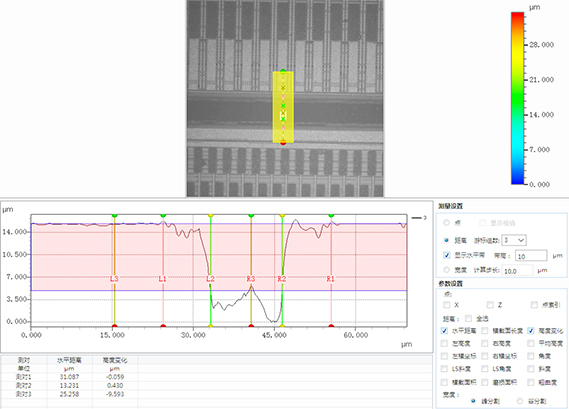

重建晶圆的局部3D图像,根据提供的线宽尺寸和刻蚀深度,提取刻线的剖面轮廓进行分析,可判断线槽轮廓的完整性和进行底部缺陷的观察。 | |

|  |

在划片工艺的镭射工序后,进行镭射U型槽的槽深度和宽度检测,可自定义剖面宽度取剖面轮廓的均值曲线,求取槽深宽的平均值,根据测出的槽深和槽宽,调整镭射机的参数以便符合工艺要求。 | |